Bringen Sie Ruhe in Ihre Anlage und schonen Sie Ihre Pumpe

Wenn Sie Probleme mit Druckschwankungen an einer Pumpe in Ihrer Anlage haben, kann ein Pulsationsdämpfer die Lösung des Problems sein.

Ein gezielter Einsatz erhöht den Durchsatz der Pumpe, reduziert Schwingungen und ermöglicht eine größere Förderleistung.

Durch konstante Druckpulsationen setzten Sie Ihre Pumpe und auch die Anlage einem erhöhten Verschleiß aus. Dieses einfache System kann Ihnen Wartungskosten und Anlagenstillstände sparen

Was sind Pulsationsdämpfer?

Pulsationsdämpfer sind Druckbehälter mit einer Elastomer-, PTFE-Membrane oder einem Faltenbalg, die ein Gaspolster vom Förderfluid trennt.

Sie können, je nach chemischen oder physikalischen Voraussetzungen, unterschiedliche Größen und Bauformen haben und werden aus diversen Materialien gefertigt.

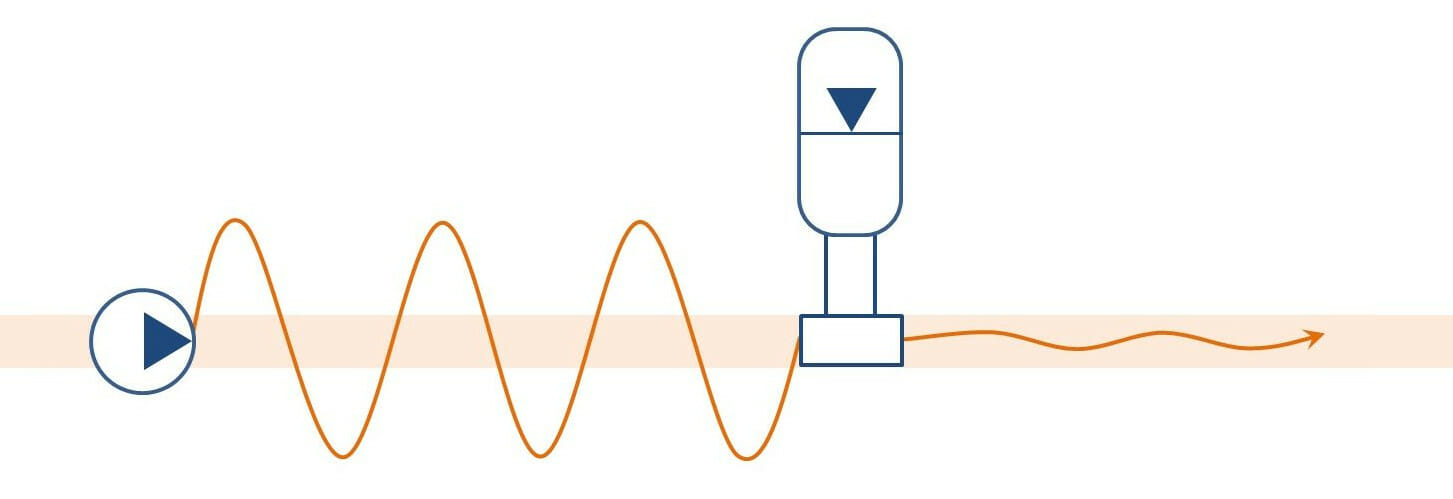

Durch Komprimierung und Entspannung des Gaspolsters im Hubrhythmus der Pumpe wird die Pulsation in der Rohrleitung gedämpft.

Pulsationsdämpfer werden druckseitig oder saugseitig unmittelbar in der Nähe der Pumpen installiert. Alle Rohrteile zwischen Pumpe und Pulsationsdämpfer bleiben ungedämpft und tragen zu Rohrleitungsschwingungen und Vibrationen bei.

Verbesserte Prozessstabilität: Ein stabiler und gleichmäßiger Fluss ermöglicht eine zuverlässige Prozesskontrolle. Pulsationsdämpfer glätten den Förderstrom und sorgen für eine schwankungsarme Fluidbewegung.

Erhöhte Lebensdauer von Anlagen: Durch die Reduzierung von Schwingungen und Druckschwankungen tragen Pulsationsdämpfer dazu bei, die Lebensdauer von Pumpen, Motoren und anderen Komponenten in einem Fluidsystem zu verlängern.

Energieeffizienz: Pulsationsdämpfer können den Energieverbrauch optimieren, da sie eine effizientere Nutzung von Pumpen ermöglichen und somit den Energiebedarf reduzieren.

Reduzierte Geräuschemissionen: Die Verringerung von Pulsationen trägt zu einer deutlichen Lärmminderung bei, was die Arbeitsumgebung angenehmer macht und den Bedarf an Schalldämmung reduziert.

Erhöhte Betriebssicherheit: Pulsationsdämpfer reduzieren die Belastung von Rohrleitungen, Ventilen und anderen Komponenten, was das Risiko von Ausfällen und Leckagen minimiert und so die Betriebssicherheit erhöht.

Verhinderte Entmischung: Exaktes Vermischen und Vermengen wird durch Rohrleitungspulsation behindert. Durch einen Pulsationsdämpfer garantieren Sie eine hohe Produktqualität und verhindern Koagulation und Fluidtrennungen.

Einsatzgebiete für Pulsationsdämpfer

Chemie Industrie

In der chemischen Verarbeitung minimieren Pulsationsdämpfer das Risiko von Schäden an empfindlichen Geräten und sorgen für eine kontinuierliche Produktion.

Öl & Gas

Pulsationsdämpfer werden in Förder- und Transportleitungen eingesetzt, um den reibungslosen Betrieb von Pumpen und Kompressoren sicherzustellen.

Wasser & Abwasser

PSD sorgen für einen gleichmäßigen Fluss und schützen Rohrleitungen vor Druckschwankungen. Auch die besonderen Anforderungen der Abwasserchemie ist kein Problem.

Food & Pharma

Pulsationsdämpfer kommen in hygienischen Anwendungen zum Einsatz, um die Qualität der Produkte zu verbessern und unerwünschte Verunreinigungen zu vermeiden. Sie tragen zur Präzision und Konsistenz bei der Produktion von Arzneimitteln und Medikamenten bei.

Jetzt kostenloses Angebot einholen!

Um die volle Wirkung des Pulsationsdämpfers auszunutzen, muss dieser richtig dimensioniert und eingestellt sein. Für die Berechnung benötigen wir einige Angaben zu Ihrer Pumpe und den Bedingungen in Ihrer Anlage.